КОМПЛЕКСНЫЙ ПОДХОД К РЕШЕНИЮ ЗАДАЧ ПО БЕСТРАНШЕЙНОЙ ЗАМЕНЕ ТРУБОПРОВОДОВ

В продолжении разговора о выполнении работ по замене изношенных и прокладке новых трубопроводов бестраншейным способом в Республике Беларусь* заметим, что в основе их лежат такие широко известные методы, как ГНБ, статическое и динамическое разрушение старых труб, микротеннелирование и т.д. с использованием оборудования фирм Ditch Witch, Tracto Technic, Vermeer и т.д. В продолжении разговора о выполнении работ по замене изношенных и прокладке новых трубопроводов бестраншейным способом в Республике Беларусь* заметим, что в основе их лежат такие широко известные методы, как ГНБ, статическое и динамическое разрушение старых труб, микротеннелирование и т.д. с использованием оборудования фирм Ditch Witch, Tracto Technic, Vermeer и т.д.

Казалось бы, что можно еще сказать нового в этой области строительной деятельности и производстве оборудования для этих целей. Специалисты ООО «Мемпекс», исходя из опыта строительства подземных коммуникаций в г. Минске и других городах Республики Беларусь, ставили своей задачей при проектировании и производстве оборудования для бестраншейной прокладки трубопроводов, необходимость выполнения комплектом строительного оборудования не одной, а двух и более функций, что позволяло бы строительной организации решать комплексно поставленные задачи и экономить средства на приобретение той или иной техники.

Исходя из этой концепции фирма, начиная с 2006 г. выпускает разборную опалубку ОР-1,5. Эта опалубка конструировалась специально для работ по прокладке и замене подземных коммуникаций без вскрытия грунта на глубине 5-6 м с использованием комплекта оборудования МНБ-50. Вторая цель создания ОР-1,5 – необходимость минимизации раскопок при строительстве железобетонных колодцев диаметром 1 и 1,5 м.

Общепринято, что к бестраншейным технологиям относятся технологии, минимизирующие раскопки при прокладке трубопроводов, но почти все подземные коммуникации прокладываются со строительством или заменой технологических колодцев (водопровод, канализация хозяйственно-бытовая и ливневая, кабельные линии связи и т.д.). В случае сооружения трубопроводов без раскопок приходится вскрывать огромный котлован и эффект от бестраншейной прокладки железобетонных колодцев становится не таким значительным.

В этой статье остановлюсь на примере замены трубопроводов и строительстве колодцев на глубинах до 5,0-6,0 м, а именно: эта замена изношенного коллектора хозяйственно-бытовой канализации на новый большего диаметра и замена старых кирпичных колодцев на новые железобетонные. Технологический процесс ремонта труб и строительства колодцев состоит из нескольких этапов.

Ремонт трубопровода

1. Поэтапный монтаж и опускание пояса (высота пояса 0,8 м) опалубки ОР-1,5 на отметку планируемого к замене трубопровода (схема и размеры опалубки на рис.1). Опускание опалубки производится путем разработки грунта механизированным способом внутри самой опалубки (мы используем экскаватор New Holland с выдвижной стрелой, которая позволяет производить раскопки на глубине до 6 м). Наращивание поясов происходит по мере опускания опалубки до отметки старого трубопровода.

|

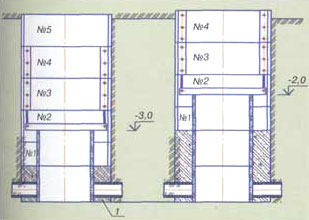

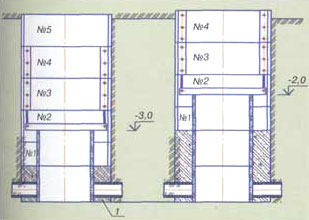

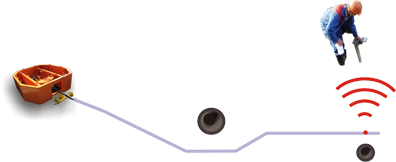

Рис. 1. Прокладка нового трубопровода и этапы демонтажа оплубки:

1 - прокольная головка;

2 - установка МНБ-50;

3 - новый трубопровод;

4 - опалубка ОР-1,5;

5 - железобетонное кольцо диаметром 1,5 м;

6 - гидроцилиндр подъема;

7 - балка силовая |

2. Осуществляется демонтаж участка старого трубопровода длиной 2 – 2,5 м и по направляющим внутри опалубки производится монтаж силового гидроцилиндра МРБ-50 (см. рис. 1), с подключением гидравлической станции к силовому цилиндру.

3. Пропускание металлических штанг по старому трубопроводу на всю длину прямолинейного участка. Монтаж ножа и нового трубопровода к штангам МНБ-50. Замена старого трубопровода на новый методом статического разрушения.

Строительство нового колодца

4. Демонтаж силовой части оборудования МНБ-50 и опускание на дно опалубки плиты днища будущего колодца. Монтаж нижнего кольца. Заполнение песком свободного пространства между опалубкой и железобетонным кольцом. На кольцо устанавливается силовая балка. Два гидроцилиндра подъема закреплены по противоположным сторонам опалубки ОР-1,5 и опираются на силовую балку (см. рис. 1). Оба гидроцилиндра подключаются к гидростанции МНБ-50.

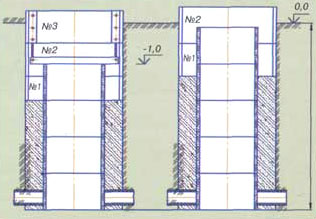

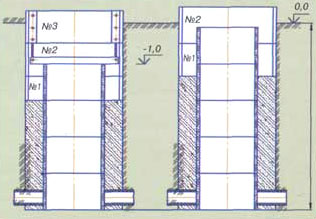

5. После включения гидростанции МНБ-50, гидроцилиндры подъема, опираясь через силовую балку на железобетонное кольцо и плиту дница будущего колодца, начинают выдвигать опалубку ОР-1,5 из грунта на поверхность (рис. 2). Демонтируется верхний пояс опалубки.

6. Устанавливается второе железобетонное кольцо будущего колодца. Свободное пространство между опалубкой и кольцом заполняется песком, и операции по выдвижению опалубки повторяются (рис. 3).

Рис. 2. Этапы демонтажа опалубки:

1 - грунт насыпной. |

Рис. 3. Этапы демонтажа опалубки. |

В результате вышеперечисленных технологических операций произведена бестраншейная замена трубопровода, возведен новый колодец, опалубка ОР-1,5 демонтирована. При этом мы свели к минимуму раскопки, работы проводились при соблюдении безопасных условий труда.

Использование опалубки ОР-1,5 возможно при:

- производстве управляемых проколов с применением оборудования МНБ-50;

- замене трубопроводов методом статического разрушения с использованием оборудования МНБ-50;

- строительстве нового колодца;

- замене старого колодца на новый;

- проведении работ по ликвидации локальных аварийных прорывов трубопроводов.

Как пример использования опалубки ОР-1,5 может служить строительство сетей хозяйственно-бытовой канализации на объекте в г. Минске при строительстве православного храма. Строительство его было начато в 90-х годах прошлого века. Однако, в связи с финансовыми трудностями стройка была приостановлена на уровне второго этажа. И когда решение о продолжении строительства было принято, генеральный подрядчик был поставлен перед фактом, что выпуски хозяйственно-бытовой и ливневой канализации из здания строители 90-х годов проложить забыли. Глубина прокладки трубопроводов 5 м. Вокруг здания храма построена колоннада и работает башенный кран, что исключает применение открытого способа производства работ при строительстве восьми выпусков. ООО «Мемпекс» предложило проложить трубопроводы методом управляемого прокола, используя оборудование МНБ-50 и опалубку ОР-1,5. Первоначально строители произвели монтаж опалубки по вышеуказанной технологии на глубине 5 м, затем выполнили прокол буровыми штангами в сторону подвала. Сложность прокола заключается в точном соблюдении отметок бурения и попадании между железобетонными сваями здания. После успешного завершения пилотного бурения на место штанг затягивались полиэтиленовая труба выпуска.

По окончании прокладки трубопровода силовой гидроцилиндр демонтировался, опалубка выдвигалась на поверхность и разбиралась для последующего использования. По такой технологии были проложены 8 выпусков. Строительство было проведено без остановки работы смежных организаций, баз разборки и восстановления колоннады храма.

Положительный опыт строительства и ремонта различных коммуникаций с использованием опалубки ОР-1,5 и оборудования МНБ-50 (производство ООО «Мемепекс», Республика Беларусь) свидетельствует о том, что комплексный подход к решению строительных задач и производству оборудования для этих целей имеет наибольший эффект и перспективу. В следующих публикациях мы постараемся доказать это на примерах использования других марок оборудования, выпускаемых ООО «Мемпекс»: МНБ-125, УНБ-30.

И.МОИСЕЕВ

Заместитель директора ООО «Мемпекс», Белоруссия

Источник:

ROBT №4 2008 г.

* См РОБТ №2, 2008 г., с. 43

Возврат к списку публикаций

|

В продолжении разговора о выполнении работ по замене изношенных и прокладке новых трубопроводов бестраншейным способом в Республике Беларусь* заметим, что в основе их лежат такие широко известные методы, как ГНБ, статическое и динамическое разрушение старых труб, микротеннелирование и т.д. с использованием оборудования фирм Ditch Witch, Tracto Technic, Vermeer и т.д.

В продолжении разговора о выполнении работ по замене изношенных и прокладке новых трубопроводов бестраншейным способом в Республике Беларусь* заметим, что в основе их лежат такие широко известные методы, как ГНБ, статическое и динамическое разрушение старых труб, микротеннелирование и т.д. с использованием оборудования фирм Ditch Witch, Tracto Technic, Vermeer и т.д.